Em One Piece, Roronoa Zoro esteve diante de Daz Bone e se deparou com um grande problema: cortar aço! Como pode um espadachim causar danos com suas katanas a um oponente que pode transformar seu corpo em aço? Zoro, depois de tanto sofrer, reviveu mentalmente os ensinamentos de seu mestre e percebeu que era tudo questão de técnica. Assim, com o poder de sua determinação e de suas espadas, ele derrotou Daz Bone.

Ninguém duvida que técnica é fundamental para uma katana, ou uma espada, cortar o que deve ser cortado. No entanto, uma espada equilibrada, afiada e resistente à impacto se faz necessária também. É aqui que entra a engenharia de materiais.

Obviamente, os conhecimentos milenares de produção de espadas precedem toda a ciência e engenharia de materiais que conhecemos hoje. Provavelmente não se falava em solução sólida, fases cristalinas, tratamentos térmicos, difusão atômica, ou seja, tópicos comuns no estudo de materiais hoje em dia, mas certamente todos esses conceitos eram aplicados.

Aço e defeitos cristalinos – o poder do material

Para iniciar a construção de uma boa espada é necessário um bom aço. Percebe-se, com isso, que aço não é tudo a mesma coisa, pois existem aços excelentes para fazer panelas e outros para fazer vigas. No entanto, a grande vasta maioria deles carrega uma mesma característica: são compostos de ferro (Fe) e carbono (C).

O carbono é um dos responsáveis pela larga faixa de propriedades que se pode encontrar nos aços. O ferro, por si, não possui propriedades mecânicas para suportar todas as aplicações dessa liga. Dessa forma, se faz necessário mudar sua microestrutura por meio da adição de diferentes elementos químicos, dentre os quais se destaca o carbono.

Microestrutura é a forma em que as fases cristalinas, entre outros componentes como inclusões e poros, estão dispostas num material. Por sua vez, fases cristalinas são arranjos em três dimensões de átomos em corpos sólidos. Cada material apresenta arranjos de átomos característicos ao depender de uma série de fatores. As fases cristalinas e como elas são distribuídas em uma microestrutura são responsáveis pelas propriedades mecânicas dos materiais.

A fase cristalina termodinamicamente estável do ferro na temperatura ambiente é a ferrita, a qual possui uma organização dos átomos, ou estrutura cristalina, do tipo cúbica de corpo centrado (CCC) (Figura 1). Numa rede cristalina perfeita, todos os átomos ocupam os espaços que deveriam ocupar, o que nem sempre acontece devido aos defeitos cristalinos.

Figura 1 — Diagrama de fases do Fe-C. Nota-se que, em determinadas temperaturas e teores de carbono, encontra-se uma fase determinada. Nesse diagrama, pode-se prever as fases termodinamicamente estáveis para aços (materiais com concentração até 2,11% em ~massa de C) e ferros fundidos (maiores concentrações). Fonte: RespondeAí.

A presença de discordâncias, ou defeitos lineares, é o que faz um material metálico ser muito mais deformável do que ele teoricamente deveria ser. Essas discordâncias ocorrem, pois, ao longo de uma linha, alguns átomos estão desalinhados, ou seja, fora do arranjo teórico. Isso permite que átomos ocupem novas posições em um material sob esforço mecânico (Figura 2).

Dessa forma, o material pode ter mudanças geométricas capazes de transformar uma chapa de aço em uma panela, por exemplo. Assim, fica nítido que, para uma espada, os átomos não devem se rearranjar, ou, em outras palavras, as discordâncias não devem se mover, o que garante que a espada não se deforme permanentemente e se torne inutilizável.

Figura 2 — Esquemas representativos de (a) discordância em cunha (edge dislocation em inglês) e (b) discordância em hélice (screw dislocation em inglês). Em (a), nota-se que há um plano a mais na metade superior, e em (b), nota-se que as ligações estão um vetor de Burger deslocadas. Em ambos os casos, há uma distorção na rede cristalina. Fonte: adaptado de Callister (2018).

Para aumentar a resistência mecânicas dos metais, desenvolveram-se várias técnicas que visam limitar a movimentação das discordâncias. No caso dos aços, tem-se, entre elas, o efeito de solução sólida. Ao adicionar átomos de carbono na rede cristalina do ferro, o carbono pode ocupar, ou espaços que deveriam ser de um átomo de ferro (solução sólida substitucional), ou espaços entre os átomos de ferro (solução sólida intersticial). Em ambos os casos, o carbono causa uma distorção na rede cristalina, o que gera tensões internas e dificulta a movimentação das discordâncias.

Figura 3 — Representação esquemática em que mostra uma solução sólida substitucional (esfera verde, indicada como substitional impurity atom) e solução sólida intersticial ( esfera laranja, indicada como interstitial impurity atom ). Fonte: Callister (2018). Nota-se que o átomo em verde, de diferente natureza, ocupa um lugar que deveria ter um átomo azul. Por sua vez, o átomo laranja, também de natureza diferente, ocupa um espaço vazio entre os átomos azuis. Pode-se observar que, nesse caso, os átomos verde e laranja possuem dimensões que não causam distorção na rede cristalina. Caso fossem maiores, por exemplo, forçariam um rearranjo dos átomos azuis, o que causa a distorção.

A fase ferrita consegue solubilizar somente uma pequena quantidade de carbono, o que faz com que o excedente precipite. Em comparação, quando é adicionada pouca quantidade de sal na água, nota-se que ocorre solubilização total, o que não permite distinguir entre um e outro. No entanto, ao ultrapassar certo limite de quantidade, o excedente do sal precipita e se pode observar, nessa mistura bifásica, ele depositado ao fundo do copo. Isso é o que ocorre com o carbono, mas com uma diferença: ele reage com o ferro. Assim, o carbono precipita numa fase metaestável chamada cementita, a qual é dura e, por isso, dificulta a movimentação das discordâncias.

Fica evidente o efeito do carbono no comportamento mecânico do material. O teor máximo de carbono em um aço é de 2,11% em massa (acima disso, tem-se ferro fundido), e quanto mais carbono, mais resistente o material se apresenta. Outros elementos têm efeito semelhante ao carbono, mas esse assunto pode ser discutido em texto próprio sobre elementos de liga.

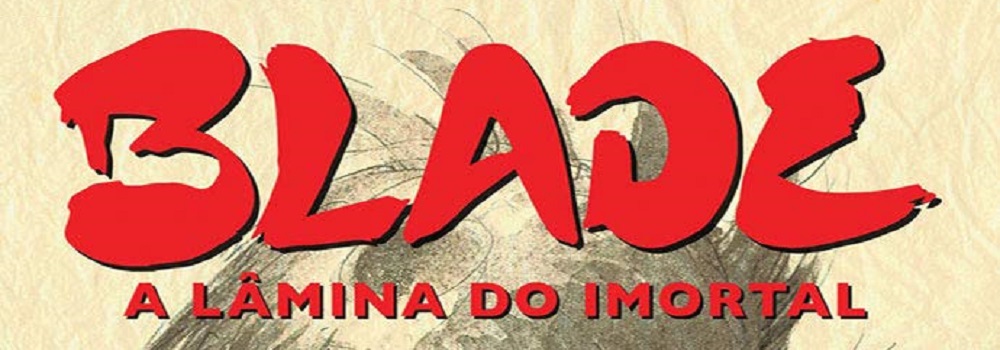

No entanto, não é só de carbono que se faz um aço resistente. Outro fator de igual importância é a maneira que esse aço é produzido e tratado termicamente. No caso de uma espada, busca-se que o material que a compõe seja duro o suficiente para ganhar e manter um fio e tenaz o suficiente para suportar impactos sem danos. Essas condições são, de forma simplista, antagônicas, pois um material duro é frágil, ou seja, rompe facilmente sob impacto, e um material tenaz não é necessariamente duro. Dessa forma, é preciso de um processo que garanta a existência de fases que atendam essas demandas.

Forja e tratamentos térmicos – o poder do processo

Para uma espada, : um de alto e o outro de baixo carbono. Eles são submetidos ao processo de forjamento (aquecimento, dobramento e martelamento de chapas metálicas) separadamente, com o objetivo de eliminar impurezas nas suas composições. Posteriormente, os aços são forjados simultaneamente. Uma espada pode ter até mais de 65000 camadas. Esse processo é abordado no longínquo SciCast #46 (https://www.deviante.com.br/podcasts/scicast/46-cutelaria/).

O processo de forja é capaz de encruar o aço, o que garante que mais discordâncias sejam criadas. Pelo incrível que pareça, aumentar o número de defeitos lineares é benéfico para o aumento de resistência mecânica do material, pois eles interagem uns com os outros, o que dificulta a sua mobilidade. Além disso, o processo de forja garante que camadas de materiais com diferentes propriedades sejam criadas, o que garante o aumento da tenacidade sem grandes prejuízos à dureza. É importante salientar que, devido ao aquecimento dos diferentes aços, o carbono é capaz de difundir do aço de maior para o de menor concentração, o que faz com que os aços, no término dessa etapa, tenham durezas semelhantes.

Por isso, a etapa de tratamento térmico é fundamental para dar as propriedades desejadas ao material. Um tratamento térmico, de forma bastante simplificada, consiste em aquecer um material metálico e resfria-lo numa taxa de resfriamento controlada. No caso do aço, o aquecimento é realizado a temperaturas superiores a 727°C, ao depender do teor de carbono. Assim, ocorre a austenitização, ou seja, a transformação das fases ferrita e cementita em fase austenita, que possui estrutura cristalina cúbica de face centrada (CFC).

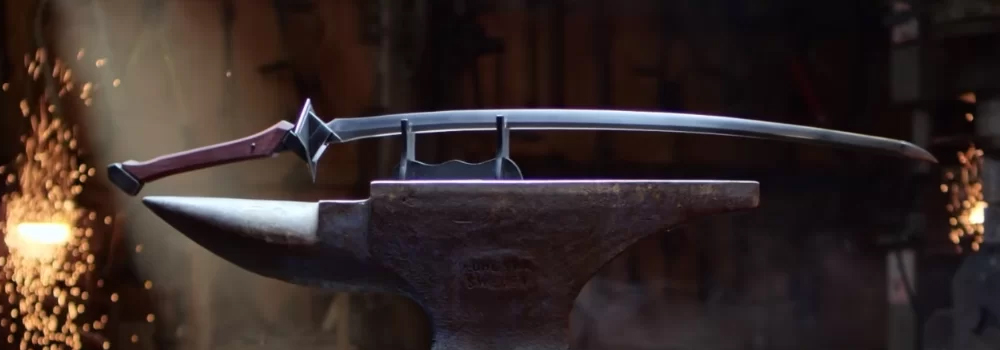

A austenita não é estável termodinamicamente em temperaturas ambiente e tende se transformar em novas fases ao resfriar. O que determina as fases a serem formadas é a taxa de resfriamento, em que quanto mais elevada, mais duro o material será. Dessa forma, no caso da espada, é utilizado argila para produzir um gradiente de resfriamento. Na região onde terá o fio da espada, não é colocada; na região do corpo da espada, é colocada argila. Dessa forma, ao se colocar a espada aquecida em água ou óleo, ocorrem diferentes taxas de resfriamento no material, o que garante a formação de uma microestrutura com fases duras e macias distribuídas heterogeneamente.

No resfriamento rápido, ou seja, no tratamento térmico chamado têmpera, os átomos de carbono se posicionam entre os átomos de ferro, justamente onde ele gera grande distorção na rede cristalina. Essa fase é chamada martensita, a qual é metaestável em temperatura ambiente, apresenta elevada dureza e possui estrutura cristalina tetragonal de corpo centrado. Já no resfriamento lento, que pode ter diferentes nomes ao depender da taxa de resfriamento, formam-se novamente as fases ferrita e cementita, as quais são mais macias que a martensita.

Figura 4 — Espada cortada transversalmente. Na parte externa da espada, local em que ocorre o contato com a superfície a ser cortada, tem-se um aço resfriado rapidamente, o que garante alta dureza e capacidade de manter o fio. Já no núcleo da espada, se tem um aço resfriado lentamente, o que garante alta ductilidade e a capacidade de suportar impactos. A combinação de dureza com ductilidade faz com que a espada apresente boa tenacidade. Fonte: adaptado de Kyohaku.

A martensita possui dureza e, consequentemente, fragilidade muito elevadas, o que é indesejável em diversas aplicações. Dessa forma, realiza-se outro tratamento térmico, o revenimento, em que o material é aquecido para temperaturas menores que a de austenitização, mantido por algumas horas nessa temperatura e resfriado lentamente. Dessa forma, parte do carbono precipita na forma de cementita devido à difusão atômica e garante a formação de um material com boa combinação de dureza, tenacidade, ductilidade e estabilidade estrutural.

Katanas – o Poder de Roronoa Zoro

Então, esses materiais e métodos permitirão que o Roronoa Zoro corte aço? Bem, bem, as coisas vão além disso. A produção de uma espada, além do que foi descrito até então, possui etapas fundamentais de conferir uma geometria, fazer acabamento, polir e afiar. Além disso, o processo de seleção de materiais, forjamento e tratamento térmicos são bastante complexos e envolvem inúmeros parâmetros, o que sempre confere diferentes propriedades ao material. Dessa forma, vai dos conhecimentos do ferreiro para produzir uma boa espada.

Para cortar aço, podemos dizer que, em One Piece, o Zoro já dominou a técnica e possui as espadas adequadas. Então, certamente, ele está no caminho certo para superar as mais diferentes dificuldades que encontrará.

Fontes:

CALLISTER, William D. et al. Materials science and engineering: an introduction. New York: Wiley, 2018.

https://en.wikipedia.org/wiki/Japanese_swordsmithing